ALUMINIUM

Aluminium, czyli niegdyś metaliczny glin po raz pierwszy został uzyskany w 1886 roku w wyniku elektrolizy, którą zapoczątkowali Amerykanin Charles Martin Hall i Francuz Paul Héroult. Proces technologiczny aluminium, z którego korzystamy do dzisiaj, rozpoczyna się jednak od pozyskania tlenku aluminium z rud boksytu, co z kolei zostało opracowane przez austriackiego chemika Karla Bayera w 1887 roku. Ciekawostką jest, że do wyprodukowania 1kg aluminium potrzeba 2 kg tlenku glinu, który jest wytwarzany z 4 kg boksytu.

Poprzez wzbogacanie stopu o pierwiastki takie jak np. krzem, magnez, mangan, miedź czy cynk, nadaje się temu lekkiemu materiałowi wszechstronnych właściwości. Jest to materiał powszechnie wykorzystywany w branży motoryzacyjnej, elektronicznej, przemyśle budowlanym, stoczniowym, wojskowym i kosmicznym.

Co istotne, aluminium posiada nieograniczone możliwości recyklingu, a ponowne przetworzenie aluminium nie powoduje spadku jego parametrów i jakości. Dodatkowo, przyjmuje się, że recykling wymaga jedynie kilku procent energii związanej z całym procesem technologicznym.

SPIS TREŚCI

Ogólne oznaczenia stanów umocnienia aluminium

| Oznaczenie | Znaczenie |

| F | stan surowy - zastosowany dla produktów z procesu kształtowania, które nie wymagają szczególnej obróbki termicznej lub umacniania zgniotem |

| O/H111 | wyżarzony - zastosowany do produktów, które były ogrzewane, aby otrzymać strukturę zbliżoną do stanu równowagi, poprawić plastyczność i stabilność wymiarową |

| H | umocniony zgniotem - zastosowany do produktów wzmacnianych obróbką na zimno. Może być zastosowane jako dodatkowy etap przy obróbce cieplnej |

| W | przesycony - niestabilny stan, zastosowany tylko dla stopów, które po zastosowaniu obróbki termicznej starzeją spontanicznie w temperaturze pokojowej |

| T | obrabiany cieplnie do uzyskania stabilnych stanów innych niż F, O i H. Stosowane do produktów, które zostały poddane obróbce cieplnej, często z uzupełniającym umacnianiem zgniotem, aby uzyskać stan równowagi |

Gatunki aluminium

Seria 1000

1050A

Al 99.5

A1

1070A

Al 99.7

A0

1080A

Al 99.8 (A)

A00

1350A

EAl 99.5 (A)

-

Seria 2000

2007

AlCu4PbMgMn

-

2011

AlCu6BiPb

-

2017A

AlCu4MgSi (A)

PA6

2024

AlCu4Mg1

PA7

Seria 3000

3003

AlMn1Cu

-

3004

AlMn1Mg1

PA5

3005

AlMn1Mg0,5

-

3103

AlMn1

PA1

3105

AlMn0,5Mg0,5

PA16

Seria 5000

5005A

AlMg1 (C)

PA43

5083

AlMg4,5Mn0,7

PA13

5251

AlMg2

PA2

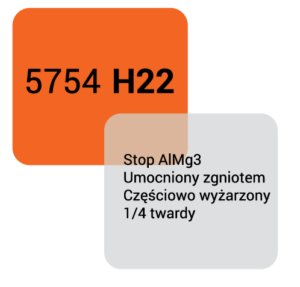

5754

AlMg3

PA11

Seria 6000

6060

AlMgSi

PA38

6061

AlMgSiCu

PA45

6063

AlMg0,7Si

-

6082

AlSiMgMn

PA4

Seria 7000

7020

AlZn4,5Mg1

PA47

7022

AlZn5Mg3Cu

-

7050

AlZn6CuMgZr

-

7075

AlZn5,5MgCu

PA9

7475

AlZn5,5MgCu

-

Seria 1000 - odnosi się do aluminium o wysokiej czystości (powyżej 99%).

Obejmuje materiały o dużej plastyczności i niskiej wytrzymałości. To aluminium wykorzystywane głównie w transporcie, architekturze oraz przemyśle spożywczym.

Seria 2000 - obejmuje stopy aluminium z kilkuprocentową zawartością miedzi oraz dodatkiem manganu i magnezu.

To materiały o wysokiej wytrzymałości i średniej odporności na rdzę.

Wykorzystywane jest przede wszystkim do produkcji części maszyn.

Seria 3000 - dotyczy stopów aluminium z manganem.

Do tej grupy zalicza się materiały o niskiej wytrzymałości i znakomitej odporności na korozję. Stopy te wykorzystuje się w przemyśle chemicznym, spożywczym, a także do produkcji elementów wykończeniowych oraz dekoracyjnych.

Seria 4000 - odnosi się do stopów aluminium z krzemem.

Materiały te wyróżnia znakomita odporność na korozję oraz wysoka wytrzymałość. Stosuje się je do produkcji felg, jak również narzędzi.

Seria 5000 - obejmuje stopy aluminium z magnezem.

Wyróżniają się one wysoką odpornością na rdzę oraz średnią wytrzymałością.

Można poddawać je anodowaniu oraz spawaniu. Materiały te wykorzystuje się do produkcji sprzętu AGD, a także w przemyśle chemicznym, budowlanym oraz spożywczym.

Seria 6000 - to stopy aluminium z magnezem i krzemem.

Wyróżniają się świetną odpornością na korozję oraz plastycznością.

Wykorzystywane są w: meblarstwie, oświetleniu, budownictwie, elektronice, elementach wyposażenia wnętrz, a także przemyśle górniczym, chemicznym, spożywczym i stoczniowym, jak również w elementach nośnych ciężarówek, autobusów, statków, dźwigów, wagonów, mostów oraz barier.

Seria 7000 - obejmuje stopy aluminium z cynkiem i magnezem.

Podczas obróbki cieplnej zyskują bardzo wysoki poziom wytrzymałości. Mają zaś średnią odporność na korozję. Stopy te można poddawać obróbce skrawaniem oraz spawaniu. Wykorzystuje się je w elementach maszyn, sprzęcie sportowym, a także w obciążonych elementach konstrukcji oraz częściach samolotów.

Seria 8000 - odnosi się do wszystkich pozostałych stopów aluminium. Zarówno ich własności, jak i podatność na obróbkę mechaniczną zależą od składu chemicznego.

Wyjaśnienie stanów umocnienia aluminium

| Oznaczenie | Znaczenie |

| H1X | Wyłącznie umacniany zgniotem |

| H2X | Umacniany i częściowo wyżarzony |

| H3X | Umacniany i stabilizowany |

| H4X | Umacniany i malowany/lakierowany |

Pierwsza cyfra po literze H oznacza sposób obróbki na podstawie której otrzymano dany parametr

| Oznaczenie | Znaczenie |

| HX2 | 1/4 twardy |

| HX4 | 2/4 twardy |

| HX6 | 3/4 twardy |

| HX8 | 4/4 twardy |

| HX9 | Ekstra twardy |

Pierwsza cyfra po literze H oznacza sposób obróbki na podstawie której otrzymano dany parametr

Stany obróbki cieplnej aluminiowych wyrobów długich

| Oznaczenie | Znaczenie |

| T1 | naturalnie starzony po schłodzeniu z podwyższonej temperatury procesu kształtowania |

| T2 | odkształcony na zimno po schłodzeniu z podwyższonej temperatury procesu kształtowania i naturalnie starzony |

| T3 | przesycony, odkształcony na zimno i naturalnie starzony |

| T4 | przesycony i naturalnie starzony |

| T5 | sztucznie starzony po schłodzeniu z podwyższonej temperatury procesu kształtowania |

| T6 | przesycony i sztucznie starzony |

| T7 | przesycony i stabilizowany (przestarzony) |

| T8 | przesycony, odkształcony na zimno i sztucznie starzony |

| T9 | przesycony, sztucznie starzony i odkształcony na zimno |

Źródło:

PN-EN 515 „Aluminium i stopy aluminium”

Dane zawarte w powyższych tabelach mają charakter orientacyjny.

Blachy perforowane

Blachy perforowane produkowane są z najwyższej jakości blach nierdzewnych, kwasoodpornych, aluminiowych, mosiężnych i miedzianych. Cechują się trwałością, lekkością oraz powszechnością zastosowania. Wykorzystywane są w przemyśle maszynowym, spożywczym, rolniczym, budowlanym oraz jako elementy dekoracyjne.

Otwory wykonywane są w różnych kształtach m.in.: okrągłych, cylindrycznych, stożkowych, stożkowo-cylindrycznych, kwadratowych, prostokątnych, sześciokątnych, miseczkowych, wydłużonych i innych według indywidualnych projektów.

Ze względu na powszechne zastosowanie dekoracyjne, blachy perforowane są często pokrywane powłokami ochronno-dekoracyjnymi.

Rv

Otwory okrągłe,

układ mijany 60°

rg

Otwory okrągłe,

układ prosty 90°

rd

Otwory okrągłe,

układ diagonalny 45°

qg

Otwory kwadratowe,

układ prosty 90°

qv

Otwory kwadratowe,

układ mijany 60°

qd

Otwory kwadratowe,

układ diagonalny 45°

lv

Otwory podłużne,

układ mijany

lg

Otwory podłużne,

układ prosty

hv

Otwory sześciokątne,

heksagonalne,

układ mijany 60°

deco

Otwory

dekoracyjne